Verfahren zur Herstellung

Die Herstellung von imprägniertem Graphit für Anwendungen in der Verfahrenstechnik erfolgt in zwei Hauptschritten:

Erst wird synthetischer Graphit hergestellt, dann wird dieses Material mit Phenolharz imprägniert, um es undurchlässig zu machen und seine mechanischen Eigenschaften zu verbessern.

GAB Neumann verwendet ausschließlich Graphit aus westlichen Herkunftsländern (Vereinigte Staaten von Amerika, Europa oder japanische Lieferanten). In unserem Verfahren wird ein homogener Feinkorngraphit mit einer kompakten Kornstruktur verwendet, mit einer optimalen Korn- und Porengrößenverteilung, frei von strukturellen Unregelmäßigkeiten wie Rissen, großen Poren oder Verunreinigungen.

GAB Neumann hat in enger Zusammenarbeit mit einem renommierten europäischen Harzhersteller ein Phenolharz entwickelt, das für den verwendeten Graphittyp und den Herstellungsprozess optimiert ist.

Momentaufnahmen:

Teile aus Rohgraphit

GAB Neumann verwendet einen homogenen Feinkorngraphit mit einer kompakten Kornstruktur, einer optimalen Korn- und Porengrößenverteilung und ohne strukturelle Unregelmäßigkeiten wie Risse, große Poren oder Verunreinigungen.

Impregniertes Graphit Material

Graphitmaterial nach der Phenolharzimprägnierung. Der Überschuss an Harz an der Oberfläche des Blocks wird später entfernt.

Bearbeitung eines Graphitteils

Phenolharzimprägnierter Graphit ist leicht zu bearbeiten (sägen, fräsen, bohren, drehen). Es können sowohl CNC- als auch konventionelle Maschinen zum Einsatz kommen.

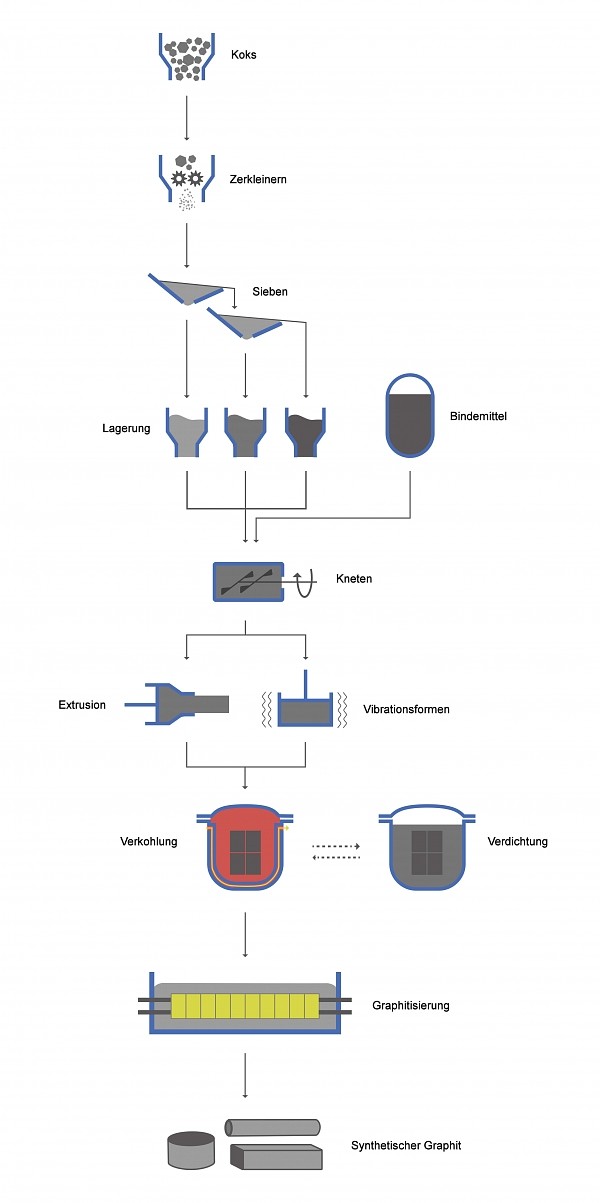

Verfahren zur Herstellung von synthetischem Graphit

Der Herstellungsprozess von synthetischem Graphit umfasst zahlreiche Schritte, nämlich die Pulveraufbereitung, die Formgebung, das Backen, die Pechimprägnierung oder -verdichtung, das Nachbacken und die Graphitierung.

1. Puder und Pasten Herstellung:

Rohstoffe für die Herstellung von synthetischem Graphit (Petrolkoks, Pechkoks, Ruß, Naturgraphit und Sekundärgraphitschrott) werden verladen und in Rohstoffsilos gelagert. Zunächst werden die Rohstoffe in Brechern und Kugelmühlen gemahlen. Das entstandene Pulver wird dann entsprechend der Korngrößenverteilung konditioniert. Abschließend wird das Pulver mit einem Bindemittel zu einer Paste vermischt. Als Bindemittel werden Steinkohlenteerpech oder Petroleumpech verwendet.

2. Formgebung:

Die so entstandene pastöse Mischung kann durch eine der folgenden Formgebungstechniken verdichtet werden: Extrusion, Vibrationsformen oder kaltes isostatisches Pressen.

- Unter Extrusion versteht man die pastöse Masse durch eine Matrize mit einer Öffnung zu pressen. Durch die Extrusion entsteht ein Langgut wie Stangen, Stäbe, Langschilder oder Rohre mit gleichmäßigem Querschnitt, das in Stücke von gewünschter Länge geschnitten werden kann. Extrudierte Graphitwerkstoffe sind isotrop. Die Eigenschaften in der Extrusionsrichtung unterscheiden sich von den Eigenschaften in anderen Richtungen.

- Vibration ist ein diskontinuierliches Formgebungsverfahren für großformatige Produkte. Die pastöse Masse wird in eine Form gefüllt und mit einer Schwermetallplatte überzogen. Anschließend wird das Material durch Rütteln der Form verdichtet. Die Formkörper weisen im Vergleich zu extrudierten Werkstoffen eine höhere Isotropie auf.

- Das isostatische Pressen ist die Pulververdichtungsmethode, die bei Raumtemperatur durchgeführt wird und bei der Druck aus mehreren Richtungen durch ein flüssiges Medium, welches das verdichtete Teil umgibt, ausgeübt wird. Es wird eine flexible Form verwendet, die in ein unter Druck stehendes flüssiges Medium eingetaucht ist. Materialien mit gleichmäßiger anisotroper Struktur werden im isostatischen Pressverfahren hergestellt.

3. Backen

Die verdichteten Teile werden in einem Backofen bei Temperaturen zwischen 900 und 1200°C (1650 und 2200°F) unter Luftabschluss wärmebehandelt. Der Karbonisierungsprozess findet während des Backens statt. Es führt zur thermischen Zersetzung des Bindemittels in elementare Kohlenstoff- und flüchtige Bestandteile. Der bei der Karbonisierung entstehende Kohlenstoff bindet die Pulverpartikel. Das Volumen des Bindemittels ist größer als das Volumen des gebildeten Kohlenstoffs, daher führt die Verkokung zur Porenbildung, das relative Gesamtvolumen der Porosität wird durch die Bindemittelmenge bestimmt.

4. Pech Imprägnierung

An diesem Punkt des Prozesses können die Kohlenstoffteile mit Pech imprägniert und neu gebrannt werden, um die Porosität zu reduzieren. Die Imprägnierung wird typischerweise mit einem Pech durchgeführt, das eine niedrigere Viskosität aufweist als das ursprüngliche Bindemittelpech. Eine niedrige Viskosität ist erforderlich, um eine vollständigere Hohlraumfüllung zu erreichen. Normalerweise wird für diese Funktion Erdölpech verwendet.

Bei einigen Graphitsorten mit hoher Dichte kann es vorkommen, dass die Kohlenstoffteile mehrmals gebrannt, mit Pech imprägniert und wieder eingebrannt werden. Für die Herstellung unseres GPX 1 Graphits verwenden wir ein Rohgraphitmaterial, das mit Pech verdichtet und neu gebrannt wurde. Für die Herstellung unseres GPX 2 Graphits verwenden wir ein Rohgraphit-material, das mit Pech verdichtet, neu gebrannt, mit Pech nachverdichtet, mit Pech nachverdichtet und erneut gebrannt wurde.

5. Graphitierung:

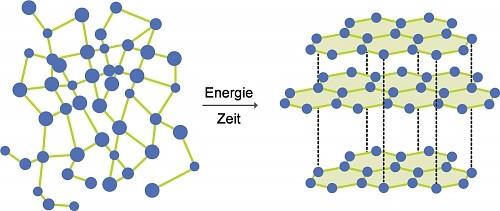

In diesem Stadium werden die geformten, gebackenen, pechimprägnierten und nachgebackenen Teile unter Ausschluss von Sauerstoff bei extrem hohen Temperaturen von 2700 bis 3000°C (4900 bis 5450°F) wärmebehandelt. Der Graphitierungsprozess führt zur Kristallisation von amorphem Vorläufer-Kohlenstoff, der sich in kristallinen Graphit umwandelt. Unter dem Einfluss der Temperatur wachsen die Kristallite und ordnen sich in einem geordneten Muster aus gestapelten parallelen Ebenen neu an. Diese Transformation geht einher mit einer Veränderung der physikalischen Eigenschaften des Materials. Während dieser Hochtemperaturbehandlung wird Graphit ebenfalls gereinigt, da die meisten seiner Verunreinigungen (Bindemittelrückstände, Gase, Oxide, Schwefel) verdunsten.

Die Graphitierung erfolgt in einem Acheson-Ofen. Dieser Ofen besteht aus einer zentralen Kammer, die von Außenwänden aus feuerfestem Material wie z.B. Schamottesteinen umgeben ist. Die Kammer ist grob rechteckig. Der Deckel ist offen. Der Acheson-Ofen ist nichts anderes als ein Raum ohne Decke, der so konzipiert ist, dass er die Wärme, die durch die elektrische Widerstandserwärmung der Kohlenstoffladung erzeugt wird, in sich trägt. Die Stirnwände des Acheson-Ofens sind mit Graphit-Stegen versehen. Diese Sammelschienen erstrecken sich bis zur Außenwand des Ofens, wo sie mit großen, wassergekühlten Kupfer-Sammelschienen gekoppelt sind.

Die Beschickung des leeren Ofens erfolgt durch das Einlegen der gebackenen Kohlenstoffrohlinge in eine vorgegebene Konfiguration. Kohlenstoffartikel können parallel oder rechtwinklig zu den Stromschienen der Stromversorgung, die sich an den Stirnwänden des Ofens befinden, geladen werden. Da bei Graphitierungsprozessen mit Temperaturen von 2800°C (5070°F) oder mehr gerechnet wird, ist es von größter Wichtigkeit, dass Sauerstoff aus dem Ofen ausgeschlossen wird. Dies wird dadurch erreicht, dass die Kohlenstoffartikel mit etwas Sauerstoff aufnehmendem Material bedeckt werden.

Sobald die zu graphitierenden Artikel in den Acheson-Ofen gelegt und mit dem entsprechenden Verpackungsmaterial bedeckt sind, wird ein Gleichstrom von niedriger Spannung und sehr hoher Stromstärke auf die Ofenbeschickung aufgebracht. Die Ofenladung erwärmt sich durch den eigenen elektrischen Widerstand. Mit fortschreitender Erwärmung sinkt der Ofenwiderstand durch die Erhöhung der Leitfähigkeit, die sich aus der Bildung von Graphitkohlenstoff auf Kosten des amorphen Kohlenstoffs ergibt.

Der Zustand des Ofens wird ständig überwacht, dazu gehört auch der Stromverbrauch. An dem Punkt, an dem der Bediener feststellt, dass die richtige Ofentemperatur erreicht wurde oder dass die Charge vollständig graphitiert ist, wird die Leistung des Ofens abgeschaltet. Der Ofen wird abgekühlt und die graphitierten Gegenstände werden entnommen.

Kohlenstoff- & Graphitstrukturen

Mit der Zeit und durch die Hitze verwandelt sich die amorphe Kohlenstoffstruktur (links) in die kristalline Graphitstruktur (rechts). Amorpher Kohlenstoff ist hart und sehr schwer zu bearbeiten. Er hat geringe elektrische und thermische Leitfähigkeiten. Umgekehrt ist Graphit kristallin. Es ist leicht zu bearbeiten. Es hat sehr hohe elektrische und thermische Leitfähigkeiten.

6. Qualitätsprüfung:

Vor dem Versand durchlaufen die graphitierten Artikel eine Reihe von Tests und Prüfungen. Der daraus resultierende Graphitwerkstoff weist bereits jetzt eine ausgezeichnete Korrosions-beständigkeit und eine hervorragende Wärmeleitfähigkeit auf. Er ist jedoch hochporös und daher überhaupt nicht undurchlässig.

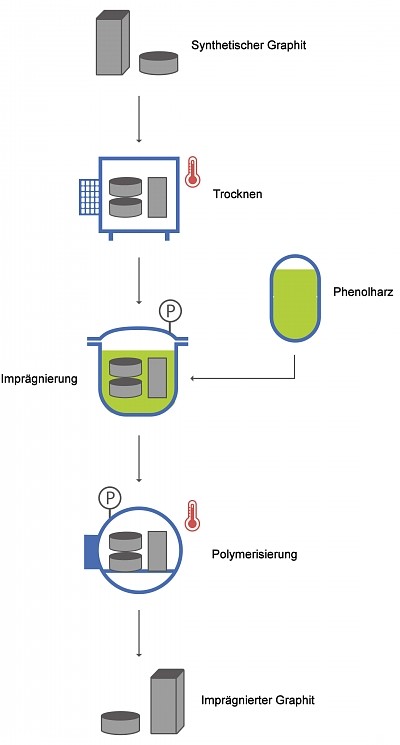

Phenolharzimprägnierung

Für Anwendungen in der Verfahrenstechnik wird absolut undurchlässiger synthetischer Graphit benötigt. Um das zu erreichen wird er mit Harz imprägniert. Phenolharz wird wegen seiner überlegenen Korrosionsbeständigkeit und mechanischen Festigkeit ausgewählt.

GAB Neumann hat in enger Zusammenarbeit mit einem renommierten europäischen Harzhersteller ein Phenolharz entwickelt, das für den verwendeten Graphittyp und den Herstellungsprozess optimiert ist.

Das Phenolharz-Imprägnierverfahren umfasst die drei Schritte: Trocknen des Graphitmaterials, Imprägnieren mit Phenolharz und schließlich Aushärten.

1. Trocknung:

Die Rohgraphitstangen werden in Trockenkammern, in denen die Temperatur auf etwa 110ºC eingestellt ist, so lange angeordnet bis sie ihre gesamte Feuchtigkeit abgegeben haben.

2. Phenolharzimprägnierung

Die trockenen Graphitstäbe werden dann in große Autoklaven gelegt. Die Autoklaven werden versiegelt und anschließend wird ein tiefes Vakuum angelegt, um die verbleibenden Feuchtigkeitsspuren und die noch in den Poren enthaltene Luft im Material zu entfernen.

Anschließend wird Phenolharz durch das Bodenventil in den Autoklaven eingebracht. Der Flüssigkeitsstand soll vor allem bei Graphitblöcken deutlich erhöht werden, da der Füllstand nach dem Eindringen des Harzes in die Blöcke abnimmt. Unter hohem Druck wird das Harz bis zum Kern der Graphitstäbe gepresst.

Nach Abschluss der Imprägnierung, nach einigen Tagen, wird das überschüssige Harz in den Harzbehälter zurückgeführt und der Druck abgebaut. GAB Neumann imprägniert seine Graphitteile in einem Arbeitsgang gründlich bis zum Kern.

3. Aushärtung

Die harzimprägnierten Graphitstäbe werden dann in einen weiteren Autoklaven überführt. Die Teile werden schrittweise erhitzt, bis die Polymerisationstemperatur des Phenolharzes erreicht ist. Bei 160°C (320°F) kommt es zur Polykondensation (Wassereliminierung) und zur Bildung von Äthergruppen. Bei etwa 180°C (356°F) tritt eine weitere Polykondensation auf, die zur Bildung von Methylengruppen führt. Es entsteht ein dreidimensionales vernetztes, festes und hartes Polymer.

Nach der Polymerisation werden winzige und gut dispergierte Dampfblasen in das Harz eingekapselt. Alle Poren sind vollständig mit Phenolharz gefüllt und es gibt keinen Spalt (perfekte Benetzung) zwischen dem Harz und den Graphitwänden. Die daraus resultierenden Materialien, GAB Neumanns GPX 1 und GPX 2, zeichnen sich durch eine hervorragende chemische Beständigkeit gegenüber den meisten gängigen Chemikalien, insbesondere Säuren, sowie durch eine hohe mechanische Festigkeit und Langzeitstabilität aus.

4. Qualitätsprüfung

Die mit Phenolharz imprägnierten Graphitstücke durchlaufen eine Reihe von Tests und Inspektionen, bevor sie zur Bearbeitung und Herstellung von Teilen für die Verfahrenstechnik verwendet werden.

GAB Neumann GmbH

Alemannenstrasse 29

79689 Maulburg

Germany

FIRMENNAME | Vorname Nachname|Tel 0000 - 00 00 00 |www.kundendomain.com|info@kundendomain.de