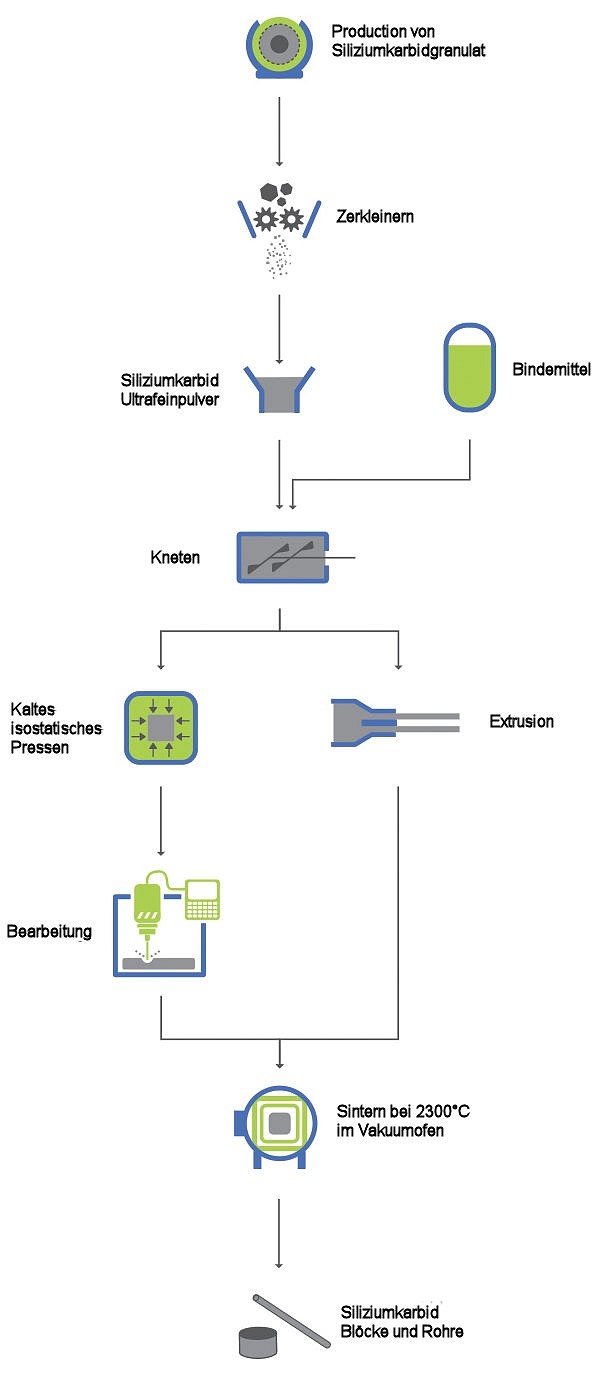

Herstellungsprozess

Bauteile aus Siliziumkarbid für verfahrenstechnische Anwendungen werden im Sinterverfahren hergestellt. Zunächst werden die Siliziumkarbid-Bauteile durch Extrusion (Rohre) oder kaltes isostatisches Pressen (Platten und Blöcke) geformt. In diesem sogenannten “grünen” Zustand werden sie mechanisch bearbeitet (Platten und Blöcke). Schließlich werden sie unter Vakuum bei sehr hohen Temperaturen gesintert.

Dieses anspruchsvolle Verfahren verleiht unserem CORRESIC-Material seine universelle Korrosionsbeständigkeit, extreme Härte und seine exzellenten mechanischen Eigenschaften. GAB Neumann verwendet ausschließlich drucklos gesinterte, monolithische Siliziumkarbid-Teile westlicher Herkunft (Vereinigte Staaten von Amerika oder Europa).

Herstellungsprozess von Platten, Blöcken und Rohren aus Siliziumkarbid

Der Prozess zur Herstellung von Bauteilen aus Siliziumkarbid umfasst zahlreiche Schritte: die Pulverherstellung, das Mischen mit Binde- und Sinterhilfsmitteln, die Formgebung, die mechanische Bearbeitung, das Sintern und das Läppen oder Schleifen.

1. Pulverherstellung und -vorbereitung

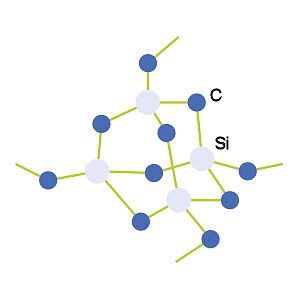

Siliziumkarbid ist eine Verbindung von Silizium und Kohlenstoff mit der chemischen Formel SiC. Das einfachste Herstellungsverfahren zur Herstellung von Siliziumkarbid besteht darin, Quarzsand und Kohlenstoff in einem elektrischen Acheson- Widerstandsofen bei einer hohen Temperatur zwischen 1600ºC (2910ºF) und 2500ºC (4530ºF) zu verbinden. Feine Siliziumteilchen werden durch Erhitzen mit dem Kohlenstoff aus organischen Material verbunden und in Siliziumkarbid (SiC) umgewandelt. Alternativ kann Siliziumdioxidstaub, ein Nebenprodukt aus der Herstellung von Siliziummetall- und Ferrosiliziumlegierungen, durch Erhitzen mit Graphit bei 1500ºC (2730ºF) zu SiC umgewandelt werden.

Das im Acheson-Ofen gebildete SiC-Material variiert in seiner Reinheit. Die Siliziumkarbid-"Steine" und Körner werden durch Zerkleinern in Pulverform gebracht und aufgereinigt, u.a. unter Verwendung von Halogenen.

2. Mischen

Das feinkörnige Pulver (mit Korngrößen unterhalb eines Mikrometers) wird dann homogen mit einem Binder sowie mit verschiedenen Sinterhilfsmitteln zu einer pastösen Masse vermischt. Als Bindemittel kommen unter anderem Organosiliziumverbindungen in Frage.

3. Formgebung

Die erzeugte pastöse Masse wird durch Extrusion oder durch kalt-isostatisches Pressen in die gewünschte Form, den sogenannten Grünkörper, gebracht.

- Bei der Extrusion wird die pastöse Mischung durch Mundstück mit einer entsprechenden Öffnung gedrückt. Schlanke, lange Siliziumkarbidrohre werden beispielsweise durch Extrusion hergestellt. Die mechanischen Eigenschaften in Extrusionsrichtung unterscheiden geringfügig von den Eigenschaften in anderen Richtungen.

- Kalt-isostatisches Pressen ist ein bei Raumtemperatur durchgeführtes Pulverpressverfahren für monolithische Bauteile. Diese werden in flexiblen Formen in einen Druckbehälter eingebracht. Aus allen Richtungen wird Druck über ein flüssiges Medium, welches das Bauteil umgibt, ausgeübt. Das mit Hilfe dieses Verdichtungsverfahrens hergestellte Siliziumkarbid weist eine gleichmäßig anisotrope Struktur auf. Halbzeuge zur Herstellung von Siliziumkarbidplatten und -blöcken werden durch kalt-isostatisches Pressen hergestellt.

4. CNC-Bearbeitung

Die bei der Formgebung entstandenen Grünkörper werden mit Hilfe von CNC-Bearbeitungsmaschinen mechanisch bearbeitet. Aufgrund der sehr geringen mechanischen Festigkeit ist hierbei besondere Sorgfalt geboten. Mit Hilfe von speziellen Werkstückaufnahmen werden die Bauteile spezifisch angepassten Bearbeitungsparametern gedreht, gefräst und gebohrt.

5. Sintern

Nach der Formgebung bzw. der mechanischen Bearbeitung wird das Material in einer inerten Atmosphäre bei Temperaturen von bis zu 2300 ° C (4170 ° F) gesintert. Während des Sinterprozesses zwischen ungefähr 1900ºC (3450ºF) und 2150ºC (3900ºF) schrumpfen die Produkte gleichmäßig etwa 20%. Die Bauteilabmessungen sowie z.B. Bohrungsdurchmesser verringern sich um ca. 20%. Gleiches gilt bei Rohren für Durchmesser, Wandstärke und Länge.

Struktur von Siliziumkarbid

Siliziumkarbid ist nach Diamant der härteste bekannte Werkstoff und entsprechend schwierig im gesinterten Zustand zu bearbeiten. Es weist eine sehr gute thermische Leitfähigkeit auf.

6. Schleifen und Läppen

Falls erforderlich, z.B. an verschiedenen Dichtungsflächen, werden die Bauteile auf präzise Toleranzen durch Schleifen oder Läppen gebracht. Aufgrund der Härte des Materials ist dies entsprechend zeit- und kostenintensiv.

7. Qualitätsprüfungen

Die Siliziumkarbid-Bauteile durchlaufen sowohl vor als auch nach der mechanischen Bearbeitung eine Reihe von Kontrollen, Tests und Untersuchungen (Lecksuche, Risserkennung, Druckprüfung, etc ...). Die mechanischen Eigenschaften werden jeder Produktionscharge werden sorgfältig geprüft und überwacht. Auch der Herstellungsprozess insgesamt unterliegt eine sorgfältigen Qualitätsüberwachung und regelmäßigen Überprüfungen.

GAB Neumann GmbH

Alemannenstrasse 29

79689 Maulburg

Germany

FIRMENNAME | Vorname Nachname|Tel 0000 - 00 00 00 |www.kundendomain.com|info@kundendomain.de