Colonnes en graphite et internes de colonnes

Les colonnes en graphite sont conçues pour la distillation de fluides ultra-corrosifs ainsi que pour le lavage, l'absorption ou l'épuration des gaz ultra-corrosifs. Chaque colonne en graphite est faite sur mesure pour s'adapter au mieux aux besoins du procédé. Elles consistent en des sections cylindriques en graphite imperméable empilées les unes sur les autres.

Instantanés

Section de colonne

Section de colonne en graphite.

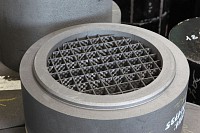

Colonne en graphite avec grille support en CFC

Grille de support en composite renforcé fibres de carbone (CFC). Les grilles support en CFC peuvent avoir des taux d'ouverture très élevés. Le CFC est extrêmement léger, possède une grande résistance à la flexion et résiste à la corrosion, même aux acides les plus forts.

Distributeur de liquide

Distributeur de liquide au dessus d'une section de garnissage dans une colonne de fractionnement.

Tubulure latérale

Tubulure latérale d'une section de colonne en graphite imperméable avec renfort en fibre de carbone.

Section d'une colonne avec plusieurs tubulures latérales

Montage d'une section de colonne en graphite imperméable avec plusieurs tubulures latérales.

Distributeur de liquide

Distributeur intermédiaire de liquide (vu de dessus) dans une colonne de fractionnement en graphite.

Distributeur de liquide

Distributeur intermédiaire de liquide (vu de dessous) dans une colonne de fractionnement en graphite.

Grille support

Grille de support située juste en dessous d'une section d'anneaux de Raschig en carbone.

Section de colonne avec une buse d'injection de gaz

Colonne avec buse pour l'injection d'acide chlorhydrique gazeux.

Rendus 3D

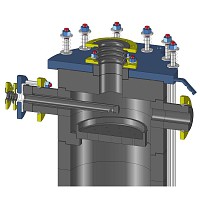

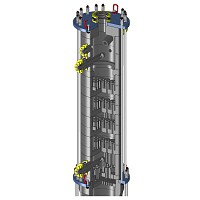

Colonne en graphite imperméable

Les colonnes en graphite imperméable de GAB Neumann consistent en des sections cylindriques empilées les unes sur les autres.

Vue en coupe d'une colonne en graphite

Vue en coupe d'une colonne en graphite avec garniture dans la zone centrale et plateaux à cloches dans la partie supérieure.

Partie supérieure d'une colonne en graphite imperméable

Partie supérieure d'une colonne en graphite imperméable munie d'un plateau horizontal assurant la répartition homogène du liquide à l’entrée d’une section à garnissage

Partie supérieure d'une colonne en graphite imperméable avec des plateaux à cloches

Partie supérieure d'une colonne de graphite imperméable munie de plateaux à cloches. Les à plateaux à cloches sont généralement plus efficaces quand les débits de liquide sont faibles

Plateau à cloches en graphite avec trop-plein

Le graphite est un matériau de construction très flexible pour la fabrication de toutes sortes d`internes de colonnes.

Matériaux :

- Graphite imperméable : GAB GPX1, GPX1T or GPX2

- Internes de colonne : graphite ou composite renforcé fibres de carbone (CFC)

- Plaques de pression et brides : acier au carbone ou acier inoxydable

- Tirants, boulons, écrous, rondelles et ressorts : acier inoxydable

- Joints en PTFE et/ou graphite entre les sections de colonne

Design :

- Design modulaire : le diamètre et le nombre de sections peut être adapter

- Intégration d'élements de génie chimique (rebouilleur, condenseur, etc...) possible

- Disques de graphite imprégné avec usinage de gorges annulaires (disposition en spirale)

- Diamètre de colonne : jusqu'à DN800 en standard, plus grand diamètre sur demande

- L'épaisseur de paroi dépend de la pression et de la température de design

- La position et l'orientation des tubulures en graphite dépend des besoins du procédé

- Dilatation thermique différentielle assurée par des ressorts hélicoïdaux

- Renforcement par de la fibre de carbone (option)

Caractéristiques principales :

- Pression de design : -1 barg à +3 barg (la pression de design maximale dépend du diamètre nominal ainsi que de la température de design)

- Température de design : -60 à +200°C

- Design : selon le PED, le code ASME, le code chinois ou tout autre code national sur demande

- Internes de colonne : garnissage en graphite, céramiques, PTFE et autres fluoropolymères, plateaux à cloches, anneaux et grilles de support, distributeurs de liquide, barboteurs, collecteurs, dévésiculeurs et pièces sur mesure.

Avantages clés :

- Résistance exceptionnelle à la corrosion

- Démontage facile

- Sécurité opérationnelle

- Conception robuste et modulaire

- Court délai de livraison

- Longue durée de vie

Documentation technique :

Colonnes

Colonnes de distillation

Des colonnes de distillation sont utilisées pour distiller des mélanges de liquides afin de séparer le mélange en ses parties ou fractions, en fonction des différences de volatilité. Les colonnes de distillation sont largement utilisées dans la chimie et la chimie fine.

La distillation est un procédé de séparation énergivore. L'efficacité de la séparation dépend de la hauteur et du diamètre de la colonne, du rapport entre hauteur et le diamètre de la colonne et des plateaux de séparation ou du garnissage utilisés. du matériau de la colonne elle-même. Les colonnes de distillation sont généralement utilisées en continu. Le débit entrant dans la colonne doit être égal au débit sortant de la colonne. La quantité de chaleur entrant dans la colonne par le biais du rebouilleur et de l'alimentation doit être égale à la quantité de chaleur éliminée par le condenseur de tête et par les produits sortants. La chaleur entrant dans une colonne de distillation est un paramètre de fonctionnement crucial. L'ajout d'une chaleur excessive ou insuffisante à la colonne peut entraîner la formation de mousse, d'aérosols, d'entraînement ou d'engorgement. Les colonnes de distillation comportent des tubulures de sortie à différents intervalles de telle sorte que de multiples produits ayant des plages de température d'ébullition différentes peuvent être extraites en distillant une alimentation à plusieurs composants. Les produits les plus légers, donc les plus volatils, avec les points d'ébullition les plus bas sortent en haut des colonnes et les produits les plus lourds avec les points d'ébullition les plus élevés sortent en pied de colonne. Les colonnes de distillation utilisent un reflux externe afin d'obtenir une meilleure séparation des composants.

A l'intérieur de la colonne, le liquide de reflux descendant assure le refroidissement et la condensation des vapeurs ascendantes, augmentant ainsi l'efficacité de la séparation. Plus il y a de reflux et/ou plus il y a de plateaux, meilleure est la séparation entre les produits à plus bas point d'ébullition et ceux à haut point d'ébullition. Le design et le fonctionnement d'une colonne de distillation dépendent de la composition de l'alimentation et des compositions des produits désirés. Les modèles de simulation sont utilisés à la fois pour la conception, l'exploitation et la construction.

Colonne de d'absorption, de lavage ou d'abatage

Les colonnes de lavage, d'absorption ou d'abatage sont des dispositifs de contrôle de la pollution de l'air qui peuvent être utilisés pour éliminer certaines particules et/ou certains gaz des flux d'échappement industriels. Ils consistent en des colonnes avec une entrée de gaz en pied et un liquide de lavage alimenté par le haut sur toute la section. Le gaz et le liquide traversent la colonne à contre-courant. Avant que le gaz ne quitte la colonne par le haut, les gouttes de liquide de lavage entraînées sont retenues par des dévésiculeurs. La conception de la colonne (hauteur, diamètre, nombre de plateaux, hauteur des sections à garnissage, type de garnissage, etc ...) dépend de la composition des gaz entrants et du niveau de la dépollution à effectuer.

Transfert de masse entre le gaz et le liquide

Des matériaux de garnissage ou des plateaux à cloches sont utilisés dans la colonne afin d'assurer un contact intime entre les gaz ascendants et les liquides s'écoulant vers le bas et de générer, par conséquent, le transfert de masse nécessaire. Les colonnes à plateaux sont généralement mieux adaptées aux fluides contenants des solides ou d'autres sources d'encrassement. Ils fonctionnent également plus efficacement quand les débits de liquides sont faibles. Par ailleurs, les colonnes à garnissage offrent une perte de charge plus faible et évitent la formation de mousses.

Les liquides ont tendance à mouiller la surface du garnissage tandis que les vapeurs passent à travers cette surface mouillée, où le transfert de masse a lieu. Les garnissages présentent des formes différentes et ont des surfaces spécifiques et des taux de vide différents. Ces deux facteurs jouent un rôle important sur les performances du garnissage.

Les colonnes en graphite imperméables de GAB Neumann

Les colonnes en graphite imperméable de GAB Neumann sont conçues pour distiller des fluides ultra-corrosifs et/ou pour laver ou absorber des gaz ultra-corrosifs. La sécurité, la fiabilité et la performance à long terme sont nos principales considérations lorsque nous dimensionnons, concevons et fabriquons nos colonnes en graphite imperméable.

Nos colonnes en graphite imperméables sont faites sur mesure et donc totalement personnalisables. Elles sont adaptées aux spécifications des procédés et applications ultra-corrosifs. Les diamètres et les hauteurs des sections, le type, la taille et le nombre de plateaux, le type, la taille et le nombre de sections à garnissage, la taille, le nombre, les emplacements et les orientations des tubulures peuvent être adaptés afin de répondre au mieux aux besoins en termes de vitesses, pertes de charges et transferts de masse. Tout type de garnissage compatible peut être utilisé. Les anneaux de Raschig en carbone, graphite, PTFE et PVDF sont couramment employés.

Nos colonnes peuvent être équipés de toutes sortes d'équipements optionnels telles que des condenseurs ou des rebouilleurs intégrés, des capteurs de température et de pression, des renforts en fibre de carbone et des regards de coulée.

Internes de colonne en CFC par GAB Neumann

En étroite collaboration avec Nippon Kornmeyer Carbon Group (https://carbongroup.de/), GAB Neumann a développé une gamme complète d'internes de colonnes en carbone renforcé de fibres de carbone (CFC). Les grilles support, les grilles de maintien, les distributeurs de liquide, les collecteurs de liquide et de nombreux autres types d'internes de colonnespeuvent être conçus en CFC. Le CFC est un matériau léger, extrêmement résistant, avec une excellente résistance contre les acides même les plus forts. Les grilles support en CFC peuvent être conçues avec un taux d'ouverture très élevé. Il remplace avantageusement les grilles support en graphite imperméable, en verre, en métaux exotiques ou en acier emaillé.

Traduit avec www.DeepL.com/Translator

Procédés industriels :

- Absorption d'acide chlorhydrique

- Génération d'acide chlorhydrique sec

- Acide fluorhydrique

- Acide hexafluorosilicique

- Solvants organiques halogénés

- Traitement, purification et concentration d'acides usagés

- Et bien plus...

Options possibles :

- Condenseur, rebouilleur or échangeur de chaleur intégré à la colonne

- Capteurs de température et pression

- Renforcement par de la fibre de carbone

- Regard de coulée

GAB Neumann GmbH

Alemannenstrasse 29

79689 Maulburg

Allemagne

GAB Neumann GmbH | Alemannenstrasse 29 | D-79689 Maulburg | Phone +49 (7622) 6751 0 | Fax +49 (7622) 6751 20 | E-Mail info@gab-neumann.de | www.gab-neumann.com