Procédé de fabrication

Le graphite imperméable pour les équipements de génie des procédés chimiques pour les applications ultra-corrosives est fabriqué en deux étapes principales. Durant la première étape le graphite synthétique est fabriqué. Durant la seconde étape le graphite synthétique est imprégné à la résine phénolique afin de le rendre imperméable et d'améliorer ses caractéristiques mécaniques.

Neumann utilise exclusivement du graphite d'origine occidentale (États-Unis, Europe ou Japon uniquement). Notre procédé utilise un graphite à grain fin, homogène avec une structure de grains compacte, une distribution optimale des grains et de taille de pores, et exempt d'irrégularités structurelles telles que des fissures, des pores grossiers ou des impuretés.

GAB Neumann a développé, en étroite collaboration avec un fabricant européen renommé de résine, une résine phénolique optimisée pour le type de graphite utilisé et pour son procédé de fabrication.

Instantanés

Pièces de graphite synthétique

GAB Neumann utilise exclusivement un graphite à grain fin, homogène avec une structure de grains compacte, une distribution optimale des grains et de taille de pores, et exempt d'irrégularités structurelles telles que des fissures, des pores grossiers ou des impuretés.

Graphite imperméable après imprégnation

Pièce en graphite après imprégnation à la résine phénolique. L'excès de résine à la surface du bloc sera ultérieurement usiné.

Usinage d’une pièce en graphite imperméable

Le graphite imprégné à la résine phénolique est facile à usiner (sciage, fraisage, perçage ou tournage). Des centre d’usinage CNC ou conventionnels peuvent être utilisées.

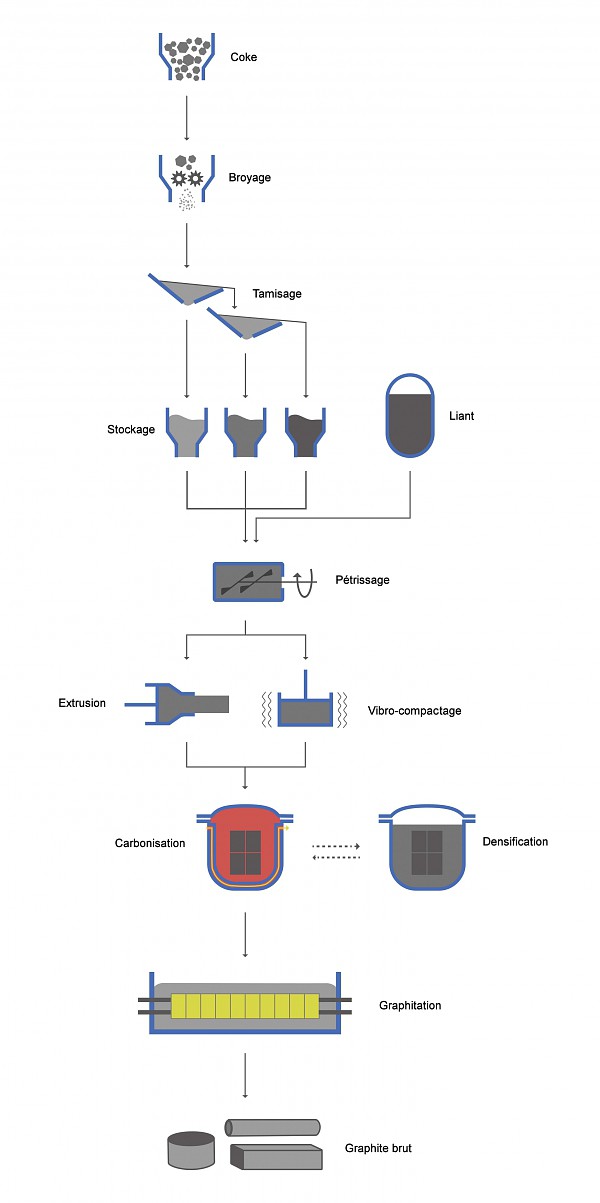

Procédé de fabrication du graphite synthétique

Le procédé de fabrication du graphite synthétique comprend de nombreuses étapes telles que la préparation de la poudre, la mise en forme, la cuisson, l'imprégnation au brai, la cuisson (à nouveau), et finalement la graphitisation.

1. Préparation de la poudre et de la pâte

Les matières premières pour la fabrication du graphite synthétique (coke de pétrole, coke de brai, noir de carbone, graphite naturel et déchets de graphite secondaire) sont chargées et stockées dans des silos de matières premières. Pour commencer, les matières premières sont broyées dans des broyeurs à boulets. Les matières sont ensuite stockées en fonction de leur distribution granulométrique. La poudre est ensuite mélangée avec un liant pour former une pâte. Du goudron ou du brai de pétrole sont utilisés comme liants.

2. Mise en forme

- L'extrusion consiste à forcer le mélange pâteux à travers une filière avec une ouverture. L'extrusion aboutit à un produit long tel que des tiges, des barres, des plaques longues ou des tubes de section transversale régulière, qui peuvent être ensuite coupés en morceaux de la longueur requise. Les matériaux en graphite extrudé sont isotropes. Les propriétés dans la direction d'extrusion diffèrent des propriétés dans d'autres directions.

- Le moulage par vibration est une méthode de façonnage discontinue pour les produits de grande dimension. Un moule est rempli avec le mélange pâteux et une lourde plaque de métal est posée dessus. Ensuite, le matériau est compacté en faisant vibrer le moule. Les pièces ainsi formées présentent un degré d'isotropie supérieur à celui des matériaux extrudés.

- Le pressage isostatique à froid est la méthode de compactage de la poudre réalisée à température ambiante et impliquant l'application d'une pression provenant de plusieurs directions à travers un milieu liquide entourant la partie compactée. Un moule flexible immergé dans un milieu liquide sous pression est utilisé. Les matériaux à structure anisotrope uniforme sont préparés par le procédé de pressage isostatique.

3. Cuisson

Les pièces compactées sont traitées thermiquement dans un four de cuisson à des températures comprises entre 900 et 1200°C (1650 et 2200°F) en l'absence d'air. Le processus de carbonisation se produit pendant la cuisson. Il en résulte la décomposition thermique du liant en carbone élémentaire et en composants volatils. Le carbone formé dans le processus de carbonisation lie les particules de poudre. Le volume de liant étant plus élevé que le volume du carbone formé, la carbonisation entraîne la formation de pores. Le volume relatif total de porosités est déterminé par la quantité initiale de liant.

4. Imprégnation au brai

A ce stade, les pièces en carbone peuvent être imprégnées au brai et recuites afin de réduire leur taux de porosité. L'imprégnation est typiquement effectuée en utilisant un brai à plus faible viscosité que le brai du liant d'origine. Une plus faible viscosité est nécessaire pour assurer un remplissage complet des pores. Le brai de pétrole est normalement utilisé pour cette opération.

Pour certaines nuances de graphite à haute densité, les pièces en carbone peuvent être cuites, imprégnées, et recuites plusieurs fois. Pour la fabrication de notre graphite GPX 1, nous utilisons un graphite qui a été densifié avec du brai et recuit. Pour la fabrication de notre graphite GPX 2, nous utilisons un graphite qui a été densifié qui a été densifié avec du brai, recuit, densifié à nouveau avec du brai, et recuit à nouveau.

5. Graphitation

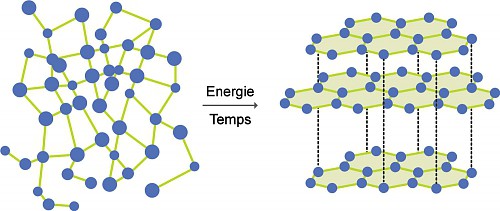

A ce stade, les pièces façonnées, cuites, imprégnées de brai et recuites sont traitées thermiquement sous atmosphère inerte à une température extrêmement élevée comprise entre 2700 à 3000°C (4900 à 5450°F).

Le processus de graphitation conduit à la cristallisation du carbone initialement amorphe, qui se transforme en graphite cristallin. Sous l'influence de la température, les cristallites croissent et se réarrangent selon un schéma ordonné de plans parallèles empilés. Cette transformation s'accompagne d'un changement des propriétés physiques du matériau. Pendant ce traitement à haute température, le graphite se trouve également purifié puisque la plupart de ses impuretés (résidus de liant, gaz, oxydes, soufre) se vaporisent.

La graphitation est réalisée dans un four de type Acheson. Ce four est constitué d'une chambre centrale entourée de parois extérieures en matériau réfractaire tel que la brique réfractaire. La chambre est à peu près rectangulaire. Sa partie supérieure est ouverte. Le four Acheson n'est en fait rien de plus qu'une pièce sans plafond, conçue pour conserver la chaleur générée par le chauffage par résistance électrique de la charge de carbone.

Les parois d'extrémité du four Acheson sont équipées de bus d'arrivée du courant sous la forme de barres en graphite. Ces barres s'étendent jusqu'à la paroi extérieure du four où elles sont couplées à des bus en cuivre sous la forme de barres de gros calibre refroidies à l'eau.

Le chargement du four vide se déroule en plaçant les ébauches de carbone dans une configuration prédéterminée. Les ébauches en carbone peuvent être chargés parallèlement ou perpendiculairement aux barres de bus d'alimentation situées sur les parois d'extrémité du four.

Puisque les températures de graphitisation doivent atteindre 2800°C (5070°F) ou plus, il est de la plus haute importance que l'oxygène soit exclu du four. Ceci est accompli en couvrant les ébauches en carbone d'un matériau piégeant l'oxygène.

Une fois que les pièces à graphiter sont placés dans le four Acheson et recouverts, un courant continu basse tension et d'ampérage très élevé est appliqué à la charge du four. Celle-ci chauffe en raison de sa propre résistance électrique. À mesure que la température augmente, la résistance du four diminue en raison de l'augmentation de la conductivité qui résulte de la formation de carbone graphitique au détriment du carbone amorphe.

Les conditions opératoires du four sont constamment surveillées. Ceci comprend entre autre la puissance consommée. Quand l'opérateur détermine que la température du four a été atteinte ou que la charge est entièrement graphitée, l'alimentation du four est coupée. Le four est laissé à refroidir puis les articles graphités sont retirés.

Structures carbone et graphite

Avec la chaleur et le temps, le carbone amorphe (à gauche) se transforme en graphite cristallin (à droite). Le carbone amorphe est dur et très difficile à usiner. Il a de faibles conductivités électriques et thermiques. A l'opposé, le graphite est cristallin. Il est facile à usiner et il présente des conductivités électriques et thermiques très élevées.

6. Contrôles qualité

Les articles graphités passent par une série de tests et d'inspections avant d'être expédiés. A ce stade, le matériau de graphite présente déjà une excellente résistance à la corrosion et une excellente conductivité thermique. Cependant, il est poreux et donc pas du tout imperméable.

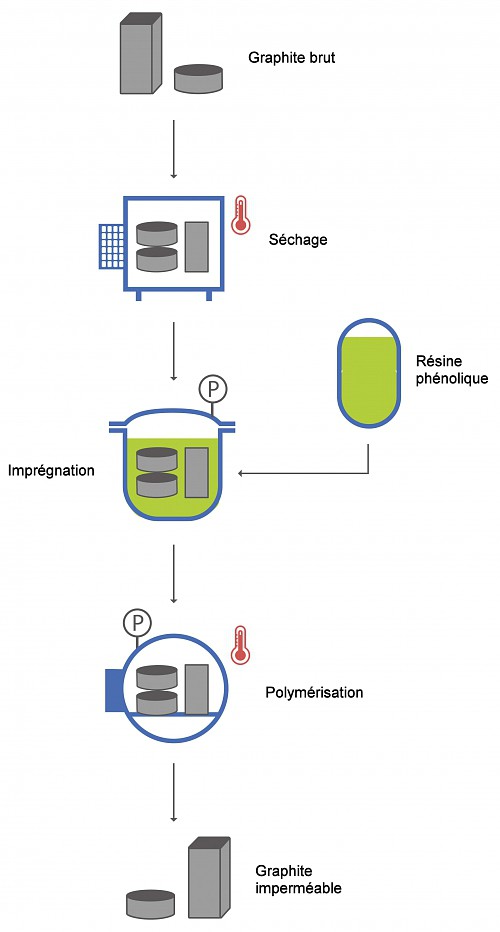

Imprégnation à la résine phénolique

Pour la fabrication d’équipements de génie des procédés chimiques, le graphite synthétique doit être rendu totalement imperméable. Pour cela, il est imprégné à la résine phénolique. La résine phénolique est choisie en raison de son excellente résistance à la corrosion et de sa tenue mécanique.

GAB Neumann a développé, en étroite collaboration avec un fabricant européen renommé de résine, une résine phénolique optimisée pour le type de graphite utilisé et pour son procédé de fabrication.

Le procédé d'imprégnation à résine phénolique s’effectue en trois étapes à savoir le séchage du matériau de graphite, son imprégnation avec de la résine phénolique et enfin la polymérisation de la résine.

1. Séchage

Les barres en graphite sont placées dans étuves à une température d'environ 110 ° C, pendant un temps suffisant pour leur permettre de libérer toute leur humidité.

2. Imprégnation à la résine phénolique

Les barres de graphite sèches sont ensuite placées dans de grands autoclaves. Les autoclaves sont scellés puis un vide profond est appliqué afin d'éliminer les traces d'humidité restantes ainsi que l'air contenu dans les porosités.

Ensuite, la résine phénolique est introduite dans l'autoclave à travers la vanne de fond. Le niveau de liquide doit être porté sensiblement au-dessus du niveau de tous les blocs de graphite puisque le niveau diminuera une fois que la résine aura pénétré dans les blocs. Une haute pression est ensuite appliquée pour forcer la résine à pénétrer jusqu'au cœur des barres de graphite.

Une fois l'imprégnation terminée, après plusieurs jours, l'excès de résine est renvoyé dans la cuve de stockage et la pression est relâchée. GAB Neumann imprègne ses pièces en graphite en une seule et unique étape.

3. Polymérisation

Les barres de graphite imprégnées de résine phénolique sont ensuite transférées dans un autre autoclave. Les pièces sont progressivement chauffées jusqu'à ce que la température de polymérisation de la résine phénolique soit atteinte. A 160°C (320°F), une première polycondensation (élimination d'eau) se produit et des groupes éther sont formés. A environ 180°C (356°F), une autre polycondensation se produit, entraînant la formation de groupes méthylène. Un polymère tridimensionnel réticulé, solide et dur est ainsi formé.

Après la polymérisation, des bulles de vapeur minuscules, dispersées de manière homogène, sont encapsulées dans la résine. Tous les pores sont entièrement remplis de résine phénolique et il n'y a aucun écart (mouillage parfait) entre la résine et les parois de graphite. Les matériaux GAB Neumann qui résultent, le GPX 1 et le GPX 2 de, présentent une résistance exceptionnelle aux produits chimiques les plus courants, en particulier les acides, ainsi qu'une résistance mécanique et une stabilité élevée sur le long terme.

4. Contrôles qualité

Les pièces en graphite imprégné de résine phénolique subissent une série de tests et d'inspections avant l'usinage et fabrication de pièces d'équipements de génie des procédés chimiques.

GAB Neumann GmbH

Alemannenstrasse 29

79689 Maulburg

Allemagne

GAB Neumann GmbH | Alemannenstrasse 29 | D-79689 Maulburg | Phone +49 (7622) 6751 0 | Fax +49 (7622) 6751 20 | E-Mail info@gab-neumann.de | www.gab-neumann.com