Proceso de fabricación

El grafito impermeable para equipos de proceso se fabrica en dos pasos principales. Primero, se elabora grafito sintético. Luego este material es impregnado con resina fenólica para hacerlo impermeable y mejorar las características mecánicas.

GAB Neumann utiliza exclusivamente grafito de origen occidental (sólo proveedores de Estados Unidos de América, Europa o Japón). Nuestro proceso utiliza un grafito de grano fino, homogéneo, con una estructura de grano compacto, una óptima distribución de tamaños de grano y poro y exento de irregularidades estructurales tales como grietas, poros grandes o impurezas.

GAB Neumann ha desarrollado, en estrecha colaboración con un fabricante de resina Europeo de renombre, una resina fenólica que está optimizada para el tipo de grafito que utiliza en sus procesos de fabricación.

Fotografías

Pieza de grafito crudo

GAB Neumann utiliza un grafito de grano fino, homogéneo, con una estructura de grano compacto, una óptima distribución de tamaños de grano y poro, y exento de irregularidades estructurales tales como grietas, poros grandes o impurezas.

Material de grafito impregnado

Pedazo de material de grafito material después de ser impregnado con resina fenólica. El exceso de resina en la superficie del bloque se eliminará posteriormente.

Maquinado de una pieza de grafito

El grafito impregnado con resina fenólica es fácil de maquinar (aserrado, fresado, perforación o torno). Pueden utilizarse máquinas convencionales o CNC.

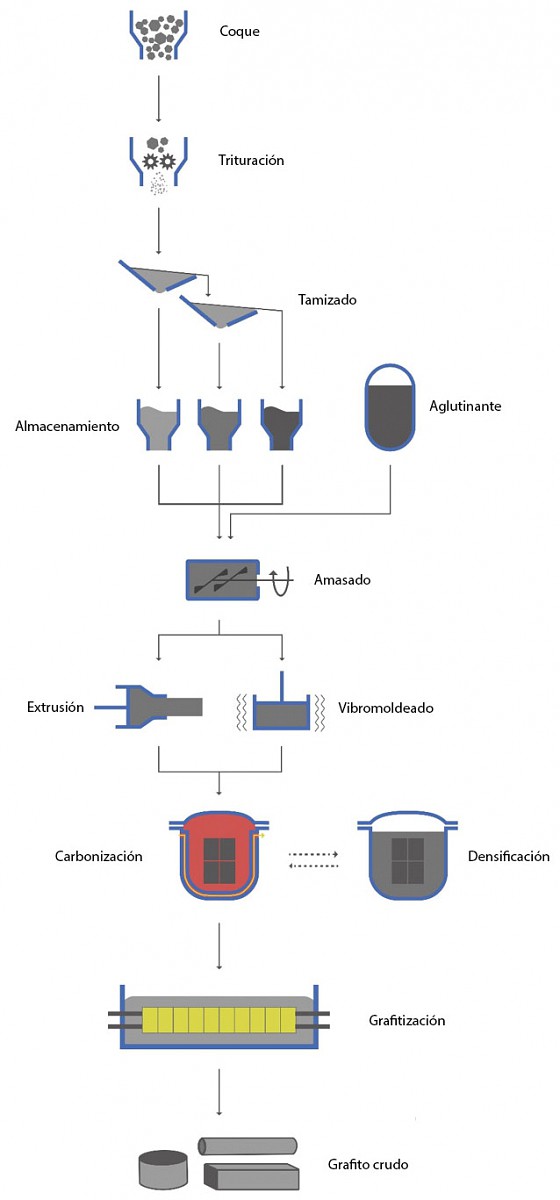

Proceso de fabricación del grafito sintético

El proceso de fabricación del grafito sintético incluye numerosos pasos: la preparación del polvo, moldeado de la forma, horneado, impregnado o densificación del revestimiento, el volver a hornear y finalmente, la grafitización.

1. Preparación de polvo y pasta

Materias primas para la fabricación de grafito sintético (coque de petróleo y coque de brea, carbón negro, grafito natural, desecho secundario de grafito) son cargados y almacenados en silos para materias primas. En primer lugar, las materias primas son trituradas en molinos trituradores y molinos de bola. El polvo resultante es entonces acondicionado según la distribución de tamaño de partículas. Por último, el polvo es mezclado con un aglutinante para producir una pasta. Brea de carbón o de petróleo se utilizan como aglutinantes.

2. Moldeado de forma

La mezcla pastosa resultante puede ser compactada por cualquier técnica de moldeado de forma: prensado isostático en frío, vibromoldeo o extrusión.

- La extrusión consiste en forzar la mezcla pastosa a través de un troquel con una abertura. La extrusión da como resultado un producto largo como son las varillas, barras, placas largas o tuberías de sección transversal regular, que puede cortarse en trozos de longitud requerida. Los materiales de grafito extruido son isótropos. Las propiedades en la dirección de extrusión difieren de las propiedades en otras direcciones.

- El moldeo por vibración es un método discontinuo para productos de grandes dimensiones. Se llena un molde con la mezcla pastosa y una placa de metal pesado se coloca en la parte superior. Luego el material se compacta por vibración del molde. Los cuerpos formados muestran un mayor grado de isotropía comparado con materiales extruidos.

- El prensado isostático en frío es un método de compactación de polvo llevado a cabo a temperatura ambiente y que implica aplicar presión de direcciones múltiples a través de un medio líquido que rodea la parte compactada. Se utiliza un molde flexible, inmerso en un medio líquido a presión. Los materiales con estructura anisotrópica uniforme se preparan por medio del método de prensado isostático.

3. Cocción

Las piezas compactadas son tratadas con calor en un horno a temperaturas entre 900 y 1200 ° C (1650 ° C y 2200 ° F) en ausencia de aire. El proceso de carbonización se produce durante la cocción. Resulta en la descomposición térmica del aglutinante en componentes volátiles y carbono elemental. El carbono formado en el proceso de carbonización une a las partículas de polvo. El volumen del aglutinante es mayor que el volumen de carbono formado, por lo tanto resulta una carbonización en la formación de poros, y el volumen total de porosidad se determina por la cantidad de aglutinante.

4. Impregnado de revestimiento

En este punto en el proceso las piezas de carbono pueden ser impregnadas con brea y volver al horno para reducir su porosidad. El impregnado se realiza generalmente en un revestimiento con menor viscosidad que el aglutinante original. Una baja viscosidad es necesaria para afectar el llenado más completo de espacios vacíos. La brea de petróleo es utilizada normalmente para esta función.

Para algunos grados de grafito de alta densidad, las partes de carbono pueden pasar por ciclos de cocción, impregnado, y rehorneado varias veces. Para la fabricación de nuestro grafito GPX 1, utilizamos un material de grafito crudo que se ha densificado con brea y rehorneado. Para la fabricación de nuestro grafito GPX 2, utilizamos un material de grafito crudo que ha sido densificado con brea, rehorneado, redensificado con brea y rehorneado nuevamente.

5. Grafitización

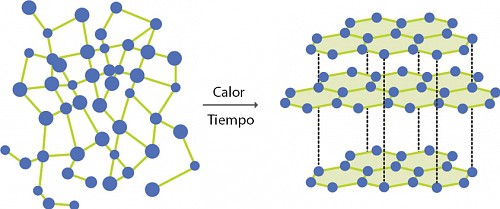

En esta etapa las piezas formadas, horneadas, impregnadas, y rehorneadas son tratadas con calor por exclusión de oxígeno a temperatura extremadamente alta 2700 a 3000° C (4900 a 5450°F).

El resultado del proceso de grafitización en la cristalización del carbono amorfo precursor, es su transformación en grafito cristalino. Bajo la influencia de la temperatura, los pequeños cristales crecen y se reorganizan en un patrón ordenado de planos paralelos apilados. Esta transformación se acompaña de un cambio en las propiedades físicas del material. Durante este tratamiento de alta temperatura el grafito se purifica también ya que la mayoría de sus impurezas se vaporizan (residuos de aglutinante, gases, óxidos, azufre).

La grafitización se realiza en un horno tipo Acheson. Este horno consiste en una cámara central rodeada por paredes exteriores hechas de algún material refractario como el ladrillo refractario. La cámara es prácticamente rectangular en contorno. La parte superior está abierta. El horno Acheson no es más que una habitación sin un techo, diseñada para mantener el calor generado por la calefacción de resistencia eléctrica de la carga de carbono.

Las paredes laterales del horno Acheson están equipadas con barras colectoras de grafito. Estas barras colectoras se extienden a la pared exterior del horno donde se juntan a las barras de cobre colectoras de alto calibre que son enfriadas por agua.

La carga del horno vacío consiste en colocar capas de carbono horneado en una configuración predeterminada. Los artículos de carbono pueden ser montados en paralelo o perpendiculares a las barras colectoras de suministro de alimentación ubicadas en las paredes del extremo del horno.

Puesto que se espera que las temperaturas del proceso de grafitización alcancen 2800 ° C (5070 ° F) o más si es de suma importancia que el oxígeno sea excluido del horno. Esto se logra cubriendo los artículos de carbono con algún material de barrido de oxígeno.

Una vez que los artículos a grafitizados se colocan en el horno Acheson y son cubiertos con el material de empaque apropiado, se aplica una corriente directa de bajo voltaje y amperaje muy alto a la carga de horno. La carga se calienta debido a su propia resistencia eléctrica. Conforme avanza la calefacción y la resistencia del horno desciende debido al aumento en la conductividad, resulta la formación de carbón grafítico a expensas de carbono amorfo.

Las condiciones del horno son constantemente monitoreadas, esto incluye el consumo de energía. En el punto donde el operador determina que se ha alcanzado la temperatura del horno correcta, o que la carga está totalmente grafitizada, se corta la energía al horno. El horno se deja enfriar y se obtienen las piezas grafitizadas.

Estructuras de Carbono y Grafito

Con calor y tiempo, la estructura amorfa de carbono (izquierda) se convierte en la estructura cristalina de grafito (derecha). El carbono amorfo es duro y muy difícil de maquinar. Tiene baja conductividad eléctrica y térmica. Opuestamente, el grafito es cristalino. Es fácil de trabajar a máquina. Tiene conductividad eléctrica y térmica muy alta.

6. Pruebas de calidad

Las piezas grafitizadas pasan por una serie de pruebas y controles antes de ser enviados. En esta etapa, el material resultante de grafito ya tiene una excelente conductividad térmica y una resistencia a la corrosión excelente. Sin embargo, es altamente poroso y por lo tanto no impermeable.

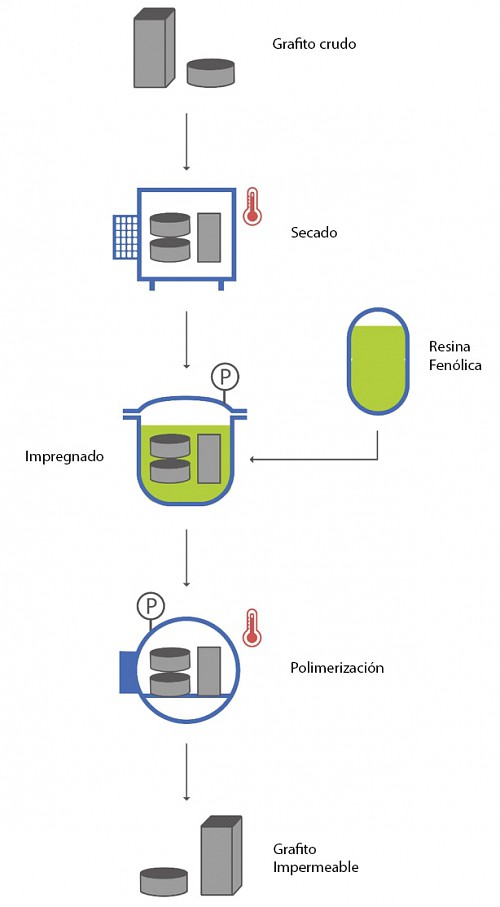

Impregnado de resina fenólica

Para aplicaciones de equipos de proceso, el grafito sintético deberá ser totalmente impermeable. Para ello, se impregna con resina. La resina fenólica es seleccionada debido a su superior resistencia a la corrosión y resistencia mecánica.

GAB Neumann ha desarrollado, en estrecha colaboración con un fabricante de resina Europeo de renombre, una resina fenólica que está optimizada para el tipo de grafito que utiliza y para su proceso de fabricación.

El proceso de impregnado de la resina fenólica consiste en tres pasos: el secado de los materiales de grafito, su impregnado con la resina fenólica y finalmente su curado

1. Secado

Las barras de grafito crudo se colocan en cámaras de secado, donde se ajusta la temperatura a aproximadamente 110° C, durante tiempo suficiente para que puedan liberar toda su humedad.

2. Impregnado de resina fenólica

Las barras de grafito seco se ponen en grandes autoclaves. Las autoclaves se sellan y luego se aplica vacío profundo para eliminar el resto de humedad en el material y eliminar el aire contenido dentro de la porosidad del material.

Luego, la resina fenólica se introduce en la autoclave a través de la válvula de fondo. El nivel de líquido deberá elevarse sustancialmente sobre todo los bloques de grafito ya que el nivel disminuirá una vez que la resina penetre en los bloques. Se aplica alta presión para forzar a la resina a penetrar en el núcleo de las barras de grafito.

Al finalizar el impregnado, después de varios días, el exceso de resina es transferido hacia el tanque de resina y se libera la presión.

GAB Neumann impregna completamente sus partes de grafito hasta su núcleo en un solo paso. Nuestro proceso único de impregnado está garantizado.

3. Curado

Las barras de grafito impregnadas se transfieren a otra autoclave. Las piezas se calientan progresivamente hasta que se alcanza la temperatura de polimerización de la resina fenólica. A 160° C (320° F) se produce la policondensación (eliminación de agua) y se forman grupos de éter. A unos 180° C (356° F) otra policondensación ocurre dando por resultado la formación de grupos metileno. Se crea un polímero duro, sólido y de enlaces cruzados en tres dimensiones.

Después de la polimerización, las burbujas de vapor pequeñas y bien distribuidas se encapsulan en la resina. Todos los poros son totalmente llenados de resina fenólica y no tiene espacio alguno (humectación perfecta) entre la resina y las paredes de grafito. Los materiales resultantes, el grafito impregnado GAB Neumann GPX 1 y GPX 2, tienen una excepcional resistencia química a los productos químicos más comunes especialmente ácidos y una alta resistencia mecánica y estabilidad a largo plazo.

4. Pruebas de calidad

Las piezas de grafito impregnado de resina fenólica pasan por una serie de pruebas e inspecciones antes del maquinado y fabricación de piezas de equipo de proceso.

GAB Neumann GmbH

Alemannenstrasse 29

79689 Maulburg

Alemania

GAB Neumann GmbH | Alemannenstrasse 29 | D-79689 Maulburg | llamar +49 (7622) 6751 0 | Fax +49 (7622) 6751 20 | E-Mail info@gab-neumann.de | www.gab-neumann.com